电话咨询

电话咨询

400-700-0008

企业微信

企业微信

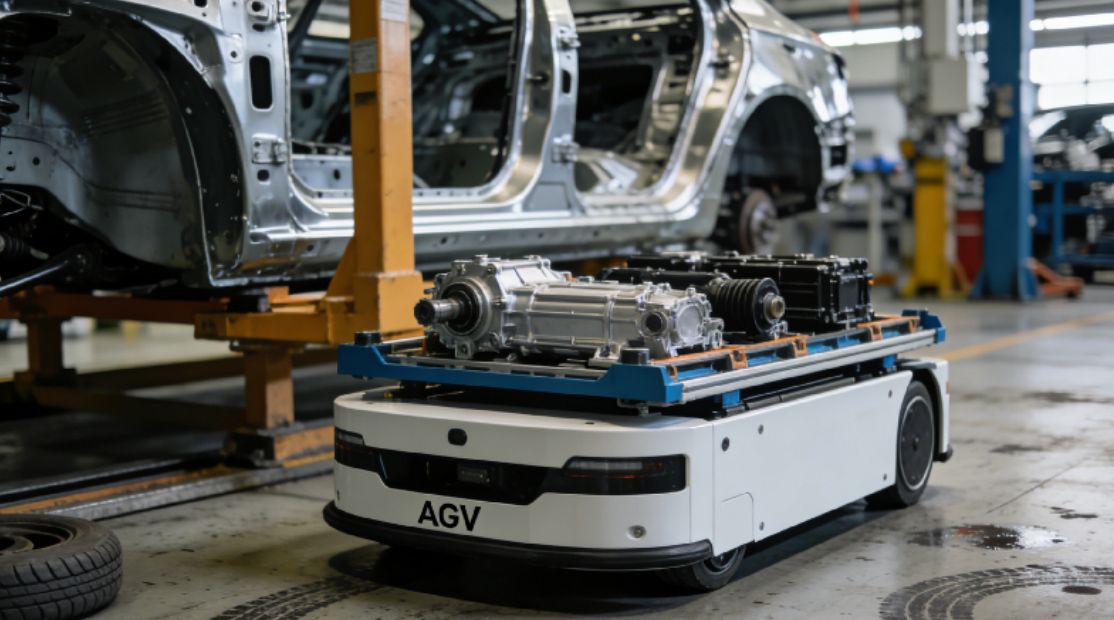

AGV机器人系统升级是企业应对生产需求变化、提升自动化水平的关键举措。随着AGV机器人在仓储、制造等场景的长期应用,原有系统可能面临导航精度不足、调度能力有限、数据交互不畅等问题,难以匹配不断增长的作业强度和复杂流程。而科学的AGV机器人系统升级不仅能解决现有痛点,还能为设备注入新的“战斗力”,帮助企业降本增效。本文将从升级的必要性、核心升级方向以及实操注意事项三个维度,为大家解析AGV机器人系统升级的实用知识。

一、AGV机器人系统升级的三大必要性

不少企业对AGV机器人系统升级存在“设备能用就不换”的误区,实则升级能带来显著价值。首先是应对业务增长需求,当企业产能扩大、仓储货位增加时,原有系统可能无法高效调度多台AGV协同作业,导致设备等待时间变长、作业效率下降,升级系统后可提升调度算法能力,支持更多设备同时运行。其次是适配新作业场景,随着柔性生产趋势发展,AGV可能需要切换至混合导航(如激光+视觉)、对接新的智能货架或分拣设备,系统升级能实现导航模式拓展和外设兼容性提升,让AGV适应更复杂的作业环境。最后是降低长期运营成本,老旧系统故障排查困难、能耗较高,升级后的系统具备更精准的故障诊断功能和节能算法,可减少维修时间和电力消耗,间接降低运营成本。

二、AGV机器人系统升级的核心方向

AGV机器人系统升级并非盲目更新,需聚焦关键模块精准发力。第一是导航与定位系统优化,这是提升AGV作业精度的核心。通过升级激光导航传感器的扫描频率或引入视觉导航辅助,可将定位误差缩小至毫米级,避免因路径偏差导致的碰撞或货物摆放不准问题。第二是调度管理功能升级,升级后的调度系统能实现“智能路径规划”,根据实时作业任务自动避开拥堵路段,还可支持优先级任务插队(如紧急订单货物运输),让AGV运行更高效。第三是数据交互能力提升,打通AGV系统与企业MES(制造执行系统)、WMS(仓储管理系统)的数据接口,实现作业任务自动下发、设备状态实时同步,减少人工干预,让生产流程更透明可控。

三、AGV机器人系统升级的实操注意事项

为确保AGV机器人系统升级顺利落地,需注意三个关键细节。首先是提前做好数据备份,升级前要备份原有系统的导航地图、调度参数、作业记录等数据,防止升级失败导致数据丢失,影响设备恢复运行。其次是分阶段实施升级,避免一次性全量升级导致整体生产中断,可先选取部分AGV进行试点升级,测试系统稳定性和兼容性,待效果达标后再逐步推广至全部设备。最后是加强人员培训,升级后的系统可能新增操作界面或功能按钮,需对操作人员和维护人员开展专项培训,确保其熟悉新系统的使用方法和故障处理流程,避免因操作不当影响升级效果。

插个题外话,如果有机器人安装维修需求时,建议选择一些靠谱的服务商,要从公司实力、项目经验、服务时效、服务保障等多方面去考虑。就拿我合作过的机器人行业专业售后服务提供商平云小匠来说,是多家机器人头部企业的合作服务商,做过很多大型项目,服务全国覆盖,服务中出现问题平云小匠会兜底,免去扯皮的烦恼。

总之,AGV机器人系统升级不是简单的“换软件”,而是结合企业实际需求的系统性优化。做好升级规划,既能解决现有设备的性能瓶颈,又能为未来生产升级预留空间。对于追求高效自动化生产的企业而言,适时开展AGV机器人系统升级,是保持竞争优势、实现可持续发展的重要选择。